Graver des PCB avec votre fraiseuse CNC, les 6 étapes clés !

Je vous livre toutes mes astuces pour réussir la gravure des circuits imprimés (PCB) sur une fraiseuse CNC.

Pour illustrer cet article, j'ai utilisé une graveuse CNC3018, mais tous mes conseils sont applicables à toutes les fraiseuses CNC.

Comme d’habitude, pas de secret entre nous, je vous dis tout !

Matériel utilisé :

- Fraiseuse/graveuse CNC3018, 100% d'origine

- Plaque cuivrée Epoxy

- Pointe javelot CncFraises, référence PJ1D30EVOMAX

- Martyr en PVC expansé

- Scotch polypropylène, colle cyanoacrylate

Quelques généralités avant de commencer, en simplifiant au maximum...

Pour ce nouvel article technique, je pars du principe que vous maîtrisez un logiciel de conception de circuit imprimé, ils sont nombreux pour ne donner que quelques exemples :

- EagleCAD

- Kicad

- Target 3001!

- Diptrace

- etc.

La grande majorité de ces logiciels de conception de circuit imprimé peut générer des fichiers "Gerber" (RS-274X) et "Excellon".

Le fichier Gerber contient la description des diverses couches, connexions, pistes électriques, etc, de votre circuit.

Pour le fichier Excellon, c'est la même chose mais pour les perçages.

Pour la gravure PCB, les logiciels qui permettent de « convertir », votre circuit en fichier gCode (fichier attendu par le logiciel de pilotage de votre fraiseuse CNC) utilise ces fichiers "Gerber" et "Excellon".

Dans le petit monde de la gravure de PCB "à l'anglaise", un logiciel sort tout particulièrement du "lot" ces dernières années, il s'agit de FlatCam .

Remarque : certains logiciels de conception de circuit imprimé ont la capacité de générer directement des fichiers Gcode, soit nativement (exemple Target 3001!) ou via un "plugin" comme EagleCad (+PcbGcode), par exemple.

Il y a une multitude de possibilités et d'usages, je ne rentrerais pas dans le détail de la génération d'un fichier Gerber, ni dans l'utilisation de tel ou tel logiciel de conversion.

Vous trouverez sur YouTube (par exemple) des tonnes de "Tuto" pour utiliser Kicad, FlatCad, EagleCad, Target3001! et autres...

C'est parti !

Graver des PCB avec votre fraiseuse CNC, étape n°1 : les règles de conception de votre circuit.

Pour réussir votre gravure, il faut penser "gravure" avant même de commencer à concevoir votre circuit !

Lorsque l'on débute, tenter de graver un circuit qui est destiné à être réalisé par technique photographique ou sous traité à un industriel sera souvent voué à l'échec.

Les pistes sont trop fines, plusieurs pistes passent entre deux pattes d’un composant, certains éléments sont trop « rapprochés », etc.

Sur une machine de gravure/fraisage de loisir et si vous débutez, je vous conseille de concevoir votre circuit avec les contraintes suivantes :

- Largeur mini des pistes : 18 mil (0.4572mm)

- Espacement mini entre les pistes : 15 mil (0.381mm)

- Composants passifs CMS : 1206 (pas en dessous)

- Pastilles composants traversant : 40 mil mini (environ)

Le "mil" est une unité de mesure courante dans le domaine du circuit imprimé (1 mil = 0.0254mm).

Ainsi, avec la taille des pistes mini données ci-dessus, il n'est pas possible de placer 2 pistes entre 2 pattes d'un composant traversant, comme un boîtier DIL par exemple.

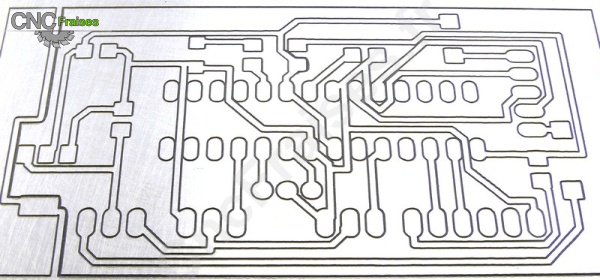

Prenons l’exemple d'un circuit simple face, conçu avec les quelques règles données ci-dessus, et composé de :

- Boîtier DIL (AtMega328)

- Connecteurs traversant (pas de 2.54)

- Composants passifs (résistance, condo, ...) : CMS 1206

- Régulateur tension boîtier : SOT-223

- Pistes : 18 mil (0.4572mm)

Graver des PCB avec votre fraiseuse CNC, étape n°2 : la conversion gerber vers gCode

Qu'importe le logiciel de transformation que vous aurez choisi, lorsque l'on débute, l'objectif est de générer un parcours d'outil permettant d'isoler chaque piste avec un seul sillon, c'est à dire qu'un seul passage d'outil.

L'optimisation du circuit, pour la gravure en amont, est ainsi prédominante (voir règle n°1).

Les logiciels sont (généralement) en mesure de simuler le résultat après gravure, cette étape est importante pour déterminer s'il y a des anomalies ou des omissions (une piste ou pastille non "isolée" du reste de la plaque cuivrée par exemple).

Dans les cas "simples", il faudra jouer sur les paramètres du logiciel de parcours d'outil ou modifier le routage du circuit !

Modifier le routage du circuit est une étape qui peut être longue mais à force de dessiner vos circuits destinés à la gravure sur fraiseuse CNC, vous allez vite acquérir les automatismes pour réduire le temps nécessaire à passer sur cette étape primordiale.

Les contours du circuit généré par l'outil PcbGcode (plugin pour EagleCad) :

Graver des PCB avec votre fraiseuse CNC, étape n°3 : fixation de la plaque cuivrée

Oubliez les brides, les supports qui ne fixent que les bords de la plaque et autres... Cela ne fonctionne pas (ou pas très bien…) !

Utiliser ce type de fixation "en l'air" de votre plaque est le meilleur moyen pour louper la gravure de votre circuit et, par la même occasion, de détruire en quelques minutes (ou secondes pour les plus mauvais) les outils destinés à la gravure !

Une pointe javelot, dont l'extrémité est de l'ordre de 0.1 à 0.2 mm, ou une fraise de 0.4 ou 0.5 mm de diamètre de coupe ne sont pas prévues pour supporter la moindre vibration (burinage), vibrations dues à une mauvaise fixation de la plaque et/ou générées par la machine.

La plaque de cuivre doit donc être entièrement en contact avec la table de fraisage !

La plaque ainsi fixée, on va supprimer ses quelques défauts (inévitables) de planéité (tuilage).

Mais comment fixer correctement une plaque cuivrée sur sa fraiseuse ?

Je vous propose une méthode simple et économique pour fixer parfaitement votre plaque cuivrée (valable pour d'autres matières !).

Bridage : la technique du "Blue Tape et Cyano"

Elle repose sur l'utilisation :

- D'un martyr "non poreux", c.a.d une matière ou du scotch n'aura pas de mal à coller correctement (donc pas de MDF, bois mais plutôt du PVC expansé, une matière plastique, ...).

- D'un scotch de masquage en polypropylène (pas le scotch cache papier de base surtout), la référence la plus connue est vendue sous la marque 3M "Blue Tape". On trouve facilement des clones de ce scotch dans les grandes surfaces de bricolage (mais ne négliger pas la qualité...).

- D'une colle cyanoacrylate, ici aussi privilégier de la cyanoacrylate de bonne qualité (idéalement de qualité industrielle).

- Accélérateur en bombe pour colle cyanoacrylate (optionnel).

Mise en œuvre :

Sur un martyr fermement fixé sur la table de fraisage de votre machine, on vient appliquer des bandes de scotch.

Les bandes doivent êtres appliquées sans pli, sans recouvrement et sans manque.

Les bandes de scotch doivent largement dépasser de la zone ou sera installée la plaque cuivrée (important !).

Remarque : si le logiciel de pilotage de votre fraiseuse n'est pas équipé d'un système de "mapping électrique" pour compenser les défauts de planéité du martyr, de la table de fraisage, je vous recommande fortement de surfacer votre martyr avant de vous lancer dans n'importe quel travail de gravure ! Vous éviterez ainsi bien des déconvenues.

Réaliser la même chose au dos de la plaque cuivrée, par contre l'excédent de scotch doit être arasé (important !).

A l'aide de colle cyanoacrylate (la "Super Glue") de bonne qualité, appliquer quelques points de colle sur le scotch de plaque cuivré, a minima, un point à chaque coin et un point au milieu de la plaque.

Sur le scotch côté martyr, vaporiser de l'accélérateur (étape optionnelle).

Appliquer la plaque cuivrée, au centre de la zone "scotchée" du martyr, attention, il faut placer correctement la plaque du premier coup, le collage va être instantané !

Presser la plaque fermement, attendre quelques secondes.

Votre plaque est maintenant parfaitement solidaire du martyr. C'est du sérieux ;-)

Graver des PCB avec votre fraiseuse CNC, étape n°4 : déterminer la profondeur de gravure idéale

Si l'on "grave" pas assez profondément, les pistes ne seront pas "isolées" les unes par rapport aux autres : c'est le court circuit.

Si l'on grave trop profondément, le sillon laissé par l'outil sera tellement important que la largeur de la piste va être beaucoup plus petite que prévue, voire la piste peut tout simplement disparaître !

On peut calculer, prévoir tout ce que l'on veut, les variables étant très nombreuses, il va être difficile de tout déterminer par différents "calculs".

Je vous propose de déterminer la profondeur de passe "idéale" qui permet d'isoler deux pistes sans graver ni trop peu, ni trop profond en situation, c.a.d :

- Sur votre machine (avec tous ses défauts : concentricité, précision, vibrations, ...),

- Avec la plaque cuivrée fixée sur votre machine,

- L'outil que vous avez sélectionné pour graver votre projet.

La technique des "carrés" :

L'idée est de graver plusieurs carrés, chaque carré est gravé à une profondeur de passe différente avec un incrément connu.

Par exemple, carré n° 1, gravure à -0.15 mm, carré n° 2 à -0.16 mm, etc.

Lorsque la gravure sera terminée, à l'aide d'un testeur de continuité, on teste l'isolation de chaque carré par rapport au reste de la plaque, carré par carré.

Lorsque l'on arrive sur le premier carré "isolé", on connaît immédiatement la profondeur de passe idéale pour graver son circuit !

Exemple, sur la plaque utilisée pour cette gravure, la profondeur idéale correspond au carré gravé à une profondeur de passe de -0.19 mm.

C'est cette valeur qu'il faudra utiliser dans votre logiciel de conversion Gerber vers gCode tout simplement.

Cette opération est à réaliser à chaque fois que vous recevrez un lot de plaques cuivrées, en espérant que toutes les plaques viennent du même "lot" !

Remarque : par sécurité, je n'hésite pas à faire ce test sur chaque nouvelle plaque que je colle sur mon martyr !

C'est un peut long mais c'est un élément important pour la réussite de la gravure.

(Les carrés gravés sur la photo ci-dessous sont volontairement sur dimensionnés pour illustrer ma méthode).

|

Graver des PCB avec votre fraiseuse CNC, étape n°5 : la qualité des outils.

Je vous donne toutes mes astuces et savoir faire pour réussir la gravure de vos circuits imprimés, la qualité des outils de gravure et de fraisage sont prédominants pour réussir vos circuits, cette remarque est valable pour tous vos travaux de gravure et fraisage.

Je mets à votre disposition des outils de qualité testés et validés.

Pour la gravure de vos circuits, je vous recommande soit la pointe javelot 1 dent 30° de la gamme EVOMAX (PJ1D30EVOMAX), soit la pointe javelot 20° EVO (PJ20_EVO) pour les graveurs expérimentés.

Ces outils sont prévus pour tourner vite, une partie de leur caractéristique de coupe est basée sur la vitesse de rotation. Dans le cadre de l'utilisation sur une machine dont la broche tourne plutôt lentement, comme la CNC3018 et son moteur d'origine, je vous recommande la pointe javelot 1 dent 30° EVOMAX.

Pour la gravure de circuits imprimés avec la PJ1D30EVOMAX, sur une CNC3018 100% d'origine, je vous conseille les paramètres de coupe suivants :

Vitesse de rotation : broche à fond (env 8.000 tr/min sur la CNC3018)

Vitesse d'avance en matière : 120mm/min

Vitesse de pénétration en Z : 100mm/min

Ce qui correspond à une avance par dent (fz = vf/(Z*n)) de : 0.015 mm/dent.

Tout est prêt ?

Vous avez chargé le Gcode dans votre logiciel de pilotage, si votre logiciel de pilotage vous permet de réaliser un "mapping électrique" de la plaque pour compenser les défauts de planéité du martyr, et/ou de la table de fraisage, n'hésitez surtout pas à utiliser cette fonctionnalité (sinon, il faut préalablement surfacer votre martyr !).

Attention : le mapping électrique, tout comme la détermination de la hauteur d'outil par contact électrique, ne fonctionnent qu'avec des outils conducteurs !

Lancez la gravure.

A la fin de la gravure, supprimer la poussière d'époxy et cuivre (avec un aspirateur pour éviter de contaminer vos douilles à billes, vis trapézoïdales, ...).

Ne réalisez surtout pas un retour à l'origine de votre machine, ne déplacez pas les axes !

Avec un testeur de continuité, vérifiez que les pistes sont bien isolées les unes des autres (pas de court-circuit) ; dans le cas contraire, vous avez encore une "chance" de réussir votre circuit -> éditer le fichier gcode, avec un "chercher/remplacer" modifier la profondeur de la passe, ex : -0.19 en -0.20mm partout dans le fichier et relancer la gravure avec cette nouvelle version du fichier.

Et si le résultat n'est pas à la hauteur de vos espérances ?

Plusieurs pistes :

- Vous n'avez pas passé les prérequis de l'étape n° 1 et n° 2 : revoir la conception du circuit et/ou les "réglages" du convertisseur "Gerber -> gCode".

- La plaque est mal fixée... avez-vous vraiment utilisé ma technique du scotch et de la cyano ?

- La profondeur de passe "idéale" n'a pas été bien réalisée.

- Votre broche / pince tourne-elle vraiment bien "rond" (concentricité) , si la pointe javelot tourne "comme une patate", ce n'est plus de la gravure mais un carnage...

- Vérifier les jeux mécaniques, etc.

Le circuit est terminé ?

Pour "décoller" la plaque, il suffit de glisser une spatule (par exemple) entre les 2 couches de scotch, il ne faut pas forcer sur la plaque, c'est tellement bien collé que vous pourriez la casser !

Il faut prendre son temps.

Ensuite on retire les bande de scotch sur la plaque et le martyr , c'est terminé et tout est propre.

Vous êtes satisfait du résultat ?

Graver des PCB avec votre fraiseuse CNC, étape n°6 : la finition du circuit.

C'est pas encore tout à fait fini... avec CncFraises, on travaille au "Top"...

Votre gravure est finie, vous pouvez être fier du résultat.

Mais ce n'est pas tout à fait terminé.

Pour obtenir un circuit "parfait", prêt pour la phase "soudure", je vous livre ma toute dernière astuce...

Passer votre circuit à la paille de fer "0", tout doucement au début (n'allez pas abîmer votre circuit quand même !), puis lorsque le circuit est lisse, vous pouvez alors insister encore un peu.

Au final, vous devriez obtenir un circuit brillant et lisse comme de la peau de bébé :-)

Vérifiez encore une fois avec un testeur de continuité qu'il n'y a pas de court circuit.

Avec un chiffon non pelucheux, passez votre circuit à l'acétone, ça y est, votre circuit est vraiment terminé !

A vous de jouer, bonnes gravures de PCB !

Christophe.